- Startseite

- Magazin

- Rund ums Bike

- Schraubertipps

- Elektrik und Elektronik prüfen

Elektrik und Elektronik prüfen

Elektrik-Probleme an Batterie, E-Starter, Zündung und Beleuchtung aufspüren und beheben. Mit einem Multimeter und der richtigen Anleitung ist das gar nicht so schwer.

- Elektrik und Elektronik am Motorrad prüfen

- Batterie-Ladekreis überprüfen – so geht’s

- 01 – Ladespannung

- 02 – Prüfen der Lichtmaschine

- Prüfen einer Sternlichtmaschine mit Dauermagnet-Rotor

- Prüfen der nicht gleichgerichteten Ladespannung

- Prüfen auf Durchgang und Masseschluss

- Prüfen auf Durchgang

- Prüfen Regler/Gleichrichter

- Prüfen einer Kollektorlichtmaschine

- Batterie-Zündkreis überprüfen – so geht’s

- 01 – Zündspulen, Zündstecker, Zündkabel, Zündkerzen

- 02 – Zündbox

- Starterkreis überprüfen – so geht’s

- 01 – Starterrelais

- 02 – Anlasser

- Kabelbaum, Schalter etc. überprüfen – so geht’s

- 01 – Schalter, Stecker, Zündschlösser, Kabelstränge

- 02 – Kriechströme

- Massefehler

- Bonus-Tipps für echte Schrauber

Elektrik und Elektronik am Motorrad prüfen

Wenn der E-Starter sich träge quält, wenn der lebenswichtige Zündfunke in Urlaub geht, Scheinwerfer nur noch trübe funzeln oder Sicherungen im Minutentakt abrauchen, ist für viele Biker der Notstand eingetreten. Wo mechanische Defekte sich meist recht schnell lokalisieren lassen, wirken Elektrikfehler gern hinterlistig im Verborgenen und legen oft in aller Stille das ganze Bike lahm. Mit etwas Geduld, einem (gar nicht teuren) Multimeter und etwas Anleitung kann aber auch der in Sachen Fahrzeugelektrik nicht ausgiebig vorgebildete Motorradfahrer solche Fehler selbst aufspüren und so teure Werkstattkosten einsparen.

Die allermeisten Motorräder (abgesehen von ein paar Enduros und älteren Mopeds bzw. Kleinkrafträdern) beziehen die Energie für Zündung, Licht, Starter und diverse andere Funktionen aus der Batterie. Streikt die Batterie, sind diese Fahrzeuge nicht mehr fahrtüchtig.

Eine entleerte Batterie kann grundsätzlich zweierlei Ursachen haben: Entweder lädt der Ladestromkreis die Batterie im Fahrbetrieb nicht mehr ausreichend auf oder ein Kriechstrom bzw. ein stiller Verbraucher „saugt“ ungewollt an den Stromreserven. Falls Anzeichen für eine mangelhafte Ladung der Batterie durch die Lichtmaschine zu beobachten sind (z. B. der Starter quält sich, Hauptlicht wird während der Fahrt schwächer, die Ladekontrollleuchte flackert auf), unterziehe bitte zunächst alle erreichbaren Komponenten des Ladekreises einer Sichtprüfung: Die Steckverbindungen des Lichtmaschinen- und Regleranschlusses sollten fest sitzen und sauber sein, die betreffenden Kabel dürfen keine Bruch-, Scheuer- oder Brandspuren aufweisen und sollten frei von Korrosion („Kupferwurm“, Grünspan) sein, auch der Batterieanschluss darf nicht korrodiert sein (ggf. mit Messerklinge blank kratzen und mit Polfett einpflegen), Lichtmaschine und Regler / Gleichrichter sollen keine sichtbaren mechanischen Mängel aufweisen.

Für die weitere Prüfung der Einzelkomponenten sollte sich die Batterie in gutem Zustand befinden und vollgeladen sein. Stelle einen Defekt an einem Teil des Ladekreises fest, überprüfe auch alle anderen Komponenten desselben auf Schäden.

Batterie-Ladekreis überprüfen – so geht’s

Step 1, Abb.1: Spannungsmessung an der Batterie: Ruhespannung ...

01 – Ladespannung

Eine Messung der Ladespannung an der Batterie gibt einfachen Aufschluss, ob der Ladekreis vorschriftsmäßig arbeitet. Bocke das Fahrzeug (am besten warmgefahren) auf und mache die Batteriepole zugänglich. Justiere dein Multimeter bei 12-Volt-Bordelektrik auf den Messbereich 20 Volt/Gleichspannung vor, schließe es am Plus- und Minuspol der Batterie an.

Bei einer Batterie in gutem Zustand sollte die Ruhespannung nun 12,5–12,8 Volt betragen. Lasse den Motor laufen und erhöhe die Drehzahl bis auf ca. 3.000–4.000 U/min. Wenn der Ladekreis funktioniert, sollte die Spannung jetzt bis zu einem Grenzwert ansteigen, diesen aber nicht überschreiten.

Step 1, Abb. 2: ... bei erhöhter Drehzahl wird der Grenzwert erreicht, aber nicht überschritten

Je nach Fahrzeug liegt dieser Grenzwert im Bereich von 13,5 bis knapp 15 Volt – den genauen Wert entnimmst du bitte einem Werkstatthandbuch zu deinem jeweiligen Fahrzeugmodell. Wird der Wert überschritten, ist der Spannungsregler (häufig eine Einheit mit dem Gleichrichter) defekt, er regelt die Ladespannung nicht mehr ordnungsgemäß ab – dies führt z. B. zu Säureaustritt an der Batterie („überkochen“) und schädigt diese auf Dauer nachhaltig durch Überladen.

Kurzfristig messbare Spannungsspitzen weisen auf einen Defekt am Gleichrichter und/oder an der Lichtmaschine hin. Ist trotz ansteigender Drehzahl kein Anstieg der Spannung feststellbar, liefert die Lichtmaschine möglicherweise keinen ausreichenden Ladestrom mehr – sie muss als nächstes überprüft werden.

Step 2, Abb. 1: Stator einer Sternlichtmaschine

02 – Prüfen der Lichtmaschine

Stelle zunächst bitte fest, was für eine Lichtmaschine dein Fahrzeug besitzt und nimm die entsprechende Überprüfung vor:

Prüfen einer Sternlichtmaschine mit Dauermagnet-Rotor

Sternlichtmaschinen arbeiten mit einem Dauermagnet-Rotor, der durch Drehbewegung in den Wicklungen des äußeren Stators eine Spannung induziert. Sie laufen im Ölbad, meist auf dem Kurbelwellenzapfen, mit. Defekte kommen vorwiegend durch andauernde Überhitzung bzw. durch Überlastung des Reglers zustande.

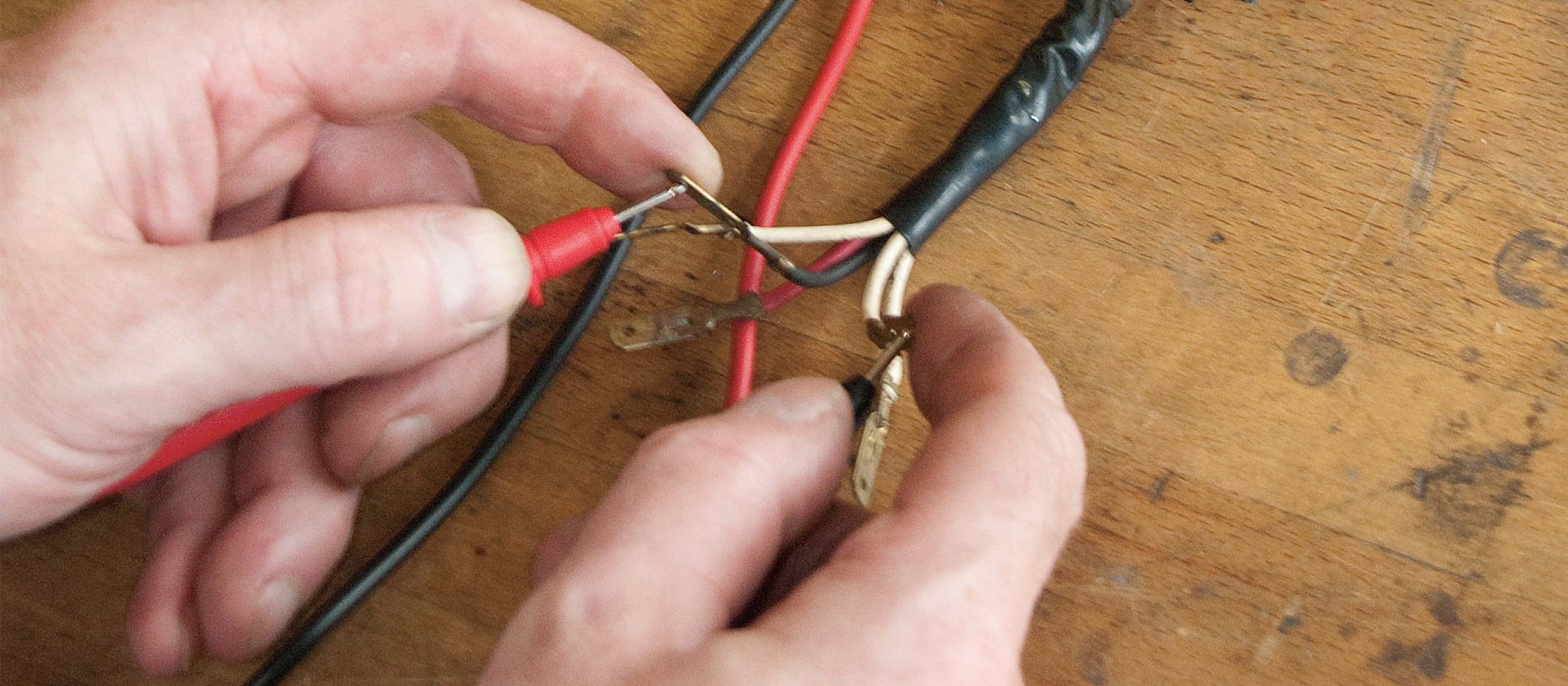

Step 2, Abb. 2: Messung der nicht gleichgerichteten Ladespannung ...

Prüfen der nicht gleichgerichteten Ladespannung

Schalte den Motor und die Zündung ab. Trenne den Kabelstrang der Lichtmaschine vom Regler / Gleichrichter. Mache nun eine Spannungsmessung direkt an der Lichtmaschine (Messbereich bis 200 V Wechselspannung vorwählen).

Verbinde je zwei Kontakte des Steckers der Lichtmaschine mit den Prüfspitzen deines Multimeters. Lasse den Motor bei ca. 3.000–4.000 U/min laufen.

Miss die Voltzahl, mache den Motor aus, stecke die Prüfspitzen in einer weiteren Anschlusskombination an, mache eine neue Messung bei laufendem Motor usw., bis du alle möglichen Kombinationen durchgeprüft hast. Gleichen sich die Messwerte (in der Regel liefert eine mittlere Motorradlichtmaschine ca. 50–70 Volt, genaue Werte entnimmst du bitte einer Reparaturanleitung zu deinem Modell), ist die Lichtmaschine in Ordnung. Wird teilweise ein deutlich nach unten abweichender Wert gemessen, ist sie defekt.

Step 2, Abb. 3: Prüfung des Stators auf Masseschluss (Widerstand unendlich) ...

Prüfen auf Durchgang und Masseschluss

Liefert die Lichtmaschine keine ausreichende Ladespannung, kann ein Wicklungsbruch oder ein Masseschluss der Wicklungen die Ursache sein. Einen solchen spüren wir mit Hilfe von Widerstandsmessungen auf. Schalte dazu Motor und Zündung ab. Stelle dein Multimeter auf Widerstandsmessung im Messbereich 200 Ohm ein. Halte die schwarze Prüfspitze an Masse, die rote nacheinander an alle Kontakte des Steckers der Lichtmaschine. Es darf kein Durchgang messbar sein (Widerstand unendlich) – andernfalls hätte der Stator Masseschluss.

Step 2, Abb. 4: ... und Prüfung auf Durchgang

Prüfen auf Durchgang

Als Nächstes testest du mit den Prüfspitzen alle möglichen Anschlusskombinationen der Kontakte untereinander – es sollte sich immer ein gleichmäßig geringer Widerstand ergeben (in der Regel unter 1 Ohm – den genauen Wert entnimmst du bitte einem Reparaturhandbuch zu deinem Motorradmodell).

Bei zu hohem Messwert besteht kein ausreichender Durchgang zwischen den Wicklungen, beim Messwert 0 Ohm läge ein Kurzschluss vor – in beiden Fällen wäre der Stator defekt. Sind die Lichtmaschinenwicklungen in Ordnung und es ergibt sich dennoch eine deutlich zu geringe Lichtmaschinen-Wechselstromspannung, ist vermutlich der Rotor entmagnetisiert.

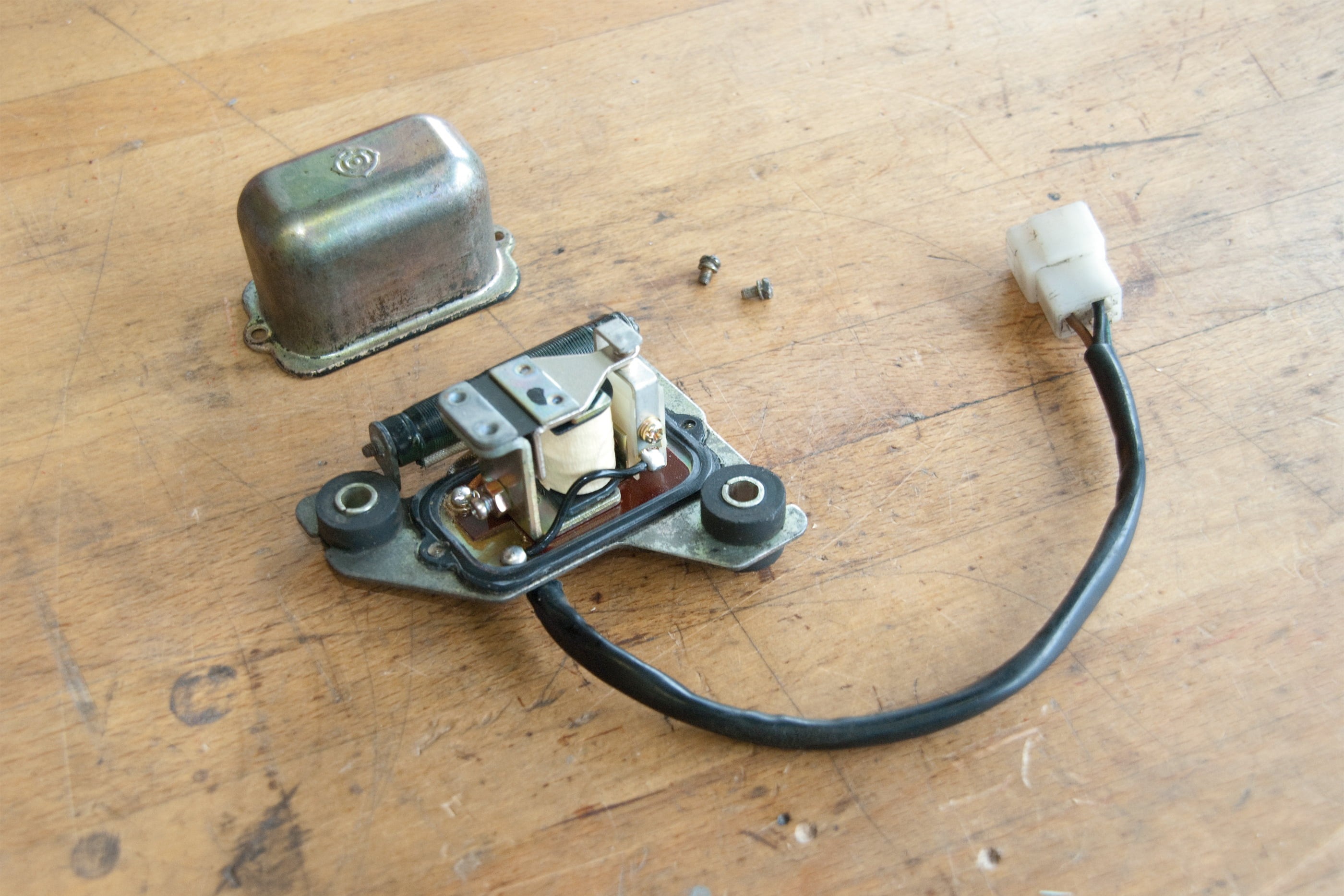

Step 2, Abb. 5: Alter, justierbarer Spannungsregler

Prüfen Regler/Gleichrichter

Übersteigt die gemessene Spannung an der Batterie bei Erhöhen der Motordrehzahl den für das Fahrzeug werksseitig angegebenen Grenzwert (je nach Fahrzeugmodell zwischen 13,5 und 15 V), ist der Spannungsregler entweder defekt (s. 01 – Ladespannung) oder er muss neu justiert werden.

Nur an Oldtimern und Klassikern finden sich noch solche einstellbaren Reglermodelle – hier ist eine Neujustierung auch angesagt, wenn die Batterie trotz guter Messwerte bei der nicht gleichgerichteten Spannung unzureichend geladen wird.

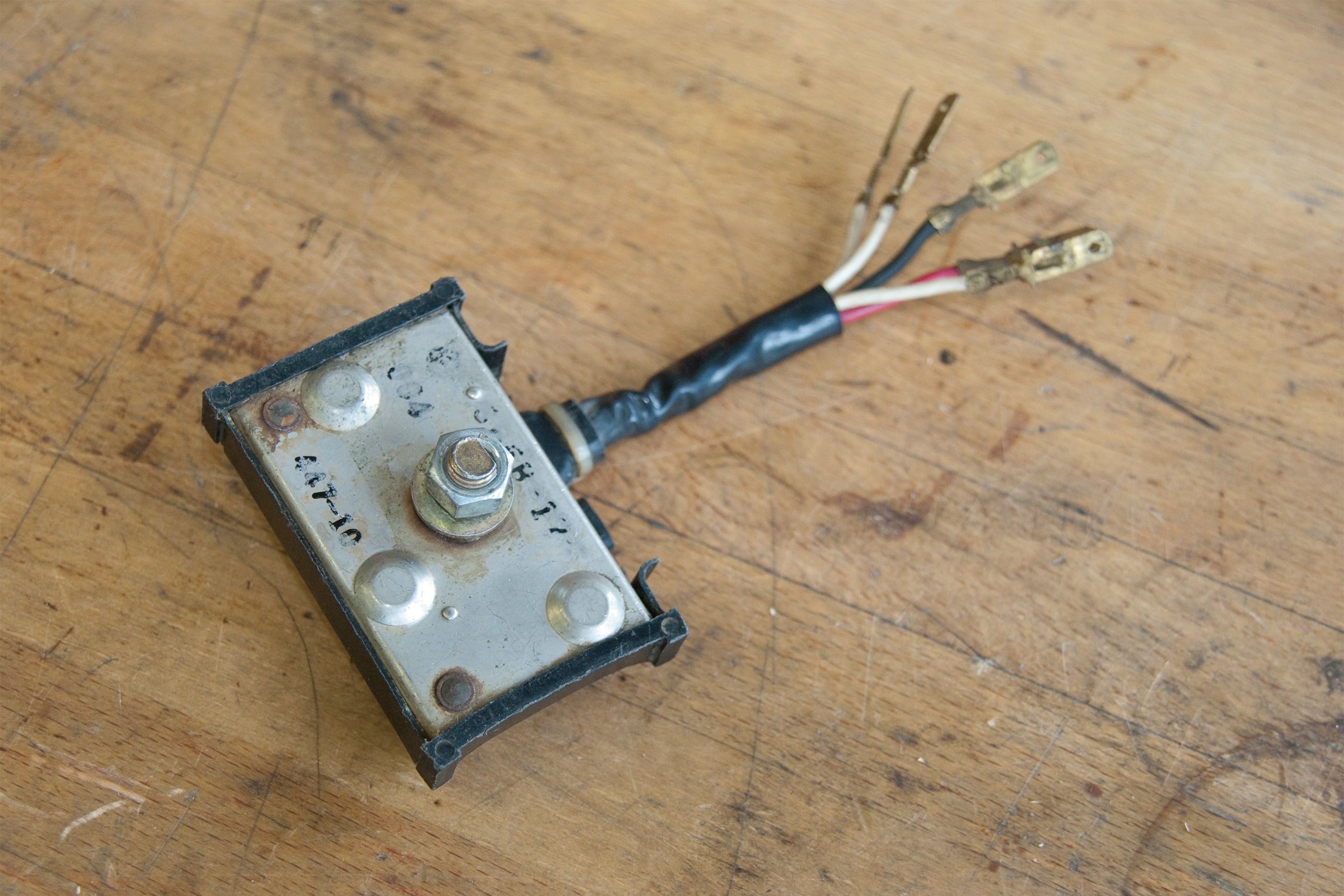

Step 2, Abb. 6: Separater Gleichrichter

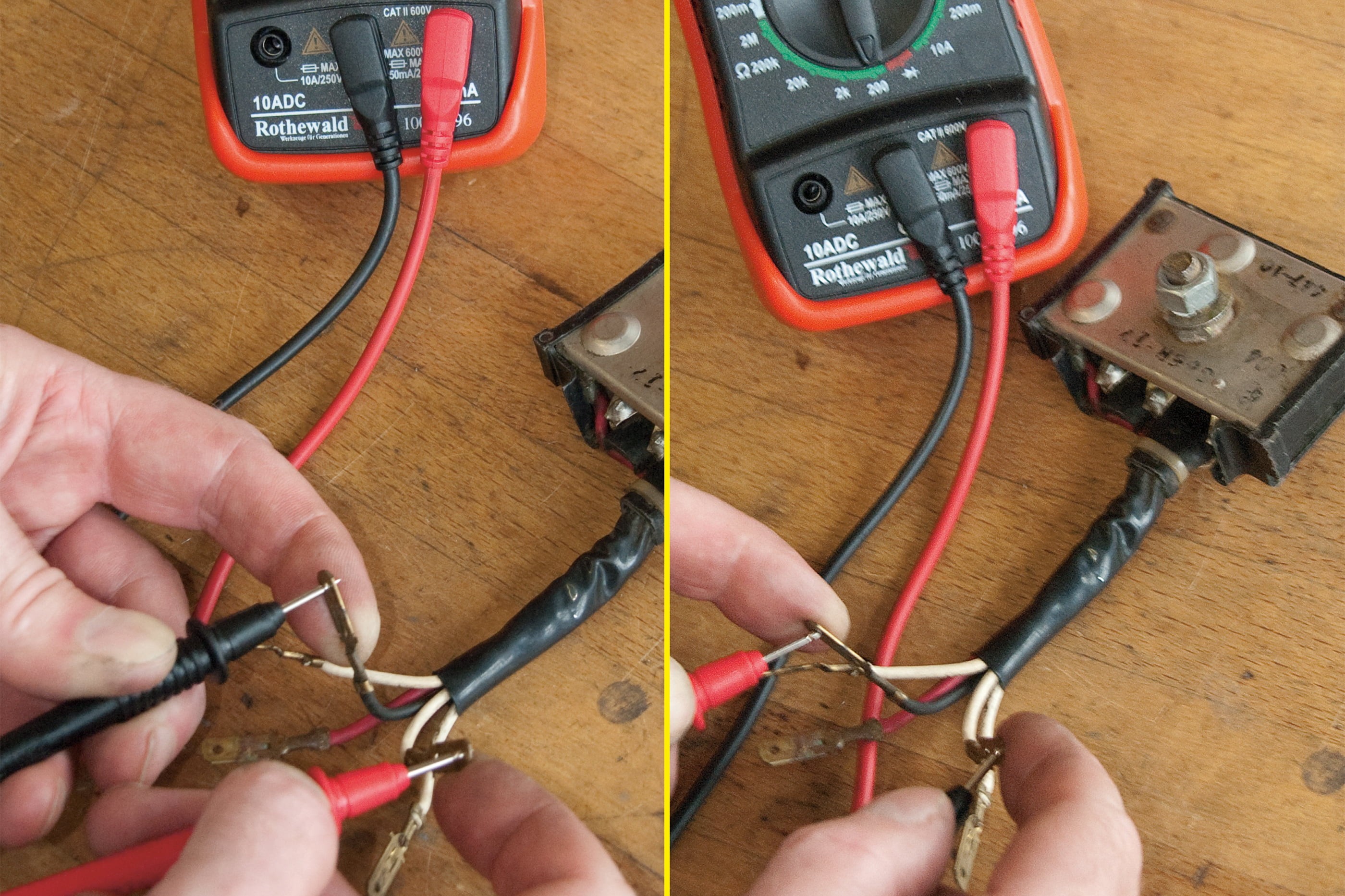

Zum Testen eines separaten Gleichrichters diesen aus dem Stromkreis lösen. Multimeter auf Widerstandsmessung einstellen, Messbereich 200 Ohm wählen. Nun zwischen dem Massekabel des Gleichrichters und allen Anschlüssen zur Lichtmaschine sowie zwischen dem Plus Ausgangskabel und allen Anschlüssen in beide Richtungen den Widerstand messen (also jeweils einmal die Polarität wechseln).

Step 2, Abb. 7: Widerstandsmessung am Gleichrichter in die eine und in die andere Richtung

In der einen Richtung soll sich ein niedriger Wert ergeben, in der anderen ein wenigstens 10 mal höherer. Wird bei einer Anschlussvariante in beide Richtungen (also trotz Umkehrung der Polarität) der gleiche Wert gemessen, ist der Gleichrichter defekt und muss ausgewechselt werden.

Step 2, Abb. 8: Separate Kollektorlichtmaschine

Prüfen einer Kollektorlichtmaschine

Kollektorlichtmaschinen induzieren den Strom nicht mit Hilfe von Dauermagneten, sondern durch den Elektromagnetismus einer äußeren Feldwicklung. Er wird am Kollektor des Rotors über Schleifkohlen abgegriffen. Dieser Lichtmaschinentyp läuft stets „trocken“, und zwar entweder auf dem Kurbelwellenstumpf mit externem Regler, oder als separate Einheit, dann meist mit integriertem Regler. Defekte kommen meist durch Vibrationen, Schütteln durch die Querbeschleunigung des Rotors, oder thermische Belastung zustande. Schleifkohlen und Kollektor unterliegen einem Langzeitverschleiß.

Separate Kollektorlichtmaschinen baut man zur kompletten Überprüfung am besten vom Motorrad ab (zunächst Batterie abklemmen) und zerlegt sie.

Eine unzureichende Lichtmaschinenleistung kann z. B. auf Verschleiß am Kollektor zurückzuführen sein. Wir prüfen daher zuerst die Andruckkraft der Bürstenfedern und die Länge der Kohlebürsten (ggf. verschlissene Teile auswechseln). Der Kollektor wird mit Benzin oder Bremsenreiniger gesäubert (muss fettfrei sein), ggf. leicht mit feinem Schleifpapier (Glaspapier) überarbeitet. Die Tiefe der Kollektornuten soll ca. 0,5–1 mm betragen – ggf. mit Sägeblatt nachschneiden oder Rotor ersetzen, wenn die Verschleißgrenze des Schleifrings bereits erreicht ist.

Zur Überprüfung der Statorwicklung auf Masseschluss und Durchgang stellen wir das Multimeter auf Widerstandsmessung im Messbereich 200 Ohm ein. Nun je eine Prüfspitze vor und die andere hinter eine Feldwicklung halten – es sollte ein kleiner Widerstand gemessen werden (unter 1 Ohm – den genauen Wert entnimmst du bitte der Reparaturanleitung zu deinem Modell). Ist der Widerstand zu hoch, liegt eine Unterbrechung vor. Zur Prüfung auf Masseschluss hohen Ohm-Messbereich wählen. Rote Prüfspitze an Statorwicklung, schwarze ans Gehäuse (Masse) halten. Es muss ein unendlicher Widerstand gemessen werden, sonst liegt ein Masseschluss vor (defekt). Jetzt werden die Widerstände jeweils zwischen zwei Kollektorlamellen des Rotors in allen möglichen Kombinationen gemessen (Messbereich wieder 200 Ohm). Es muss stets ein niedriger Widerstand festgestellt werden (häufig in einer Größenordnung von 2–4 Ohm – den genauen Wert entnimmst du bitte der Reparaturanleitung zu deinem Modell), ist er Null, liegt ein Kurzschluss vor, ist er hoch, besteht eine Unterbrechung und der Rotor ist zu ersetzen.

Zum Test auf Masseschluss noch einmal den hohen Ohm-Messbereich wählen. Rote Prüfspitze an je eine Kollektorlamelle, schwarze Prüfspitze an die Achse (Masse) halten. Es muss jeweils ein unendlicher Widerstand gemessen werden, andernfalls liegt ein Masseschluss vor (Rotor defekt).

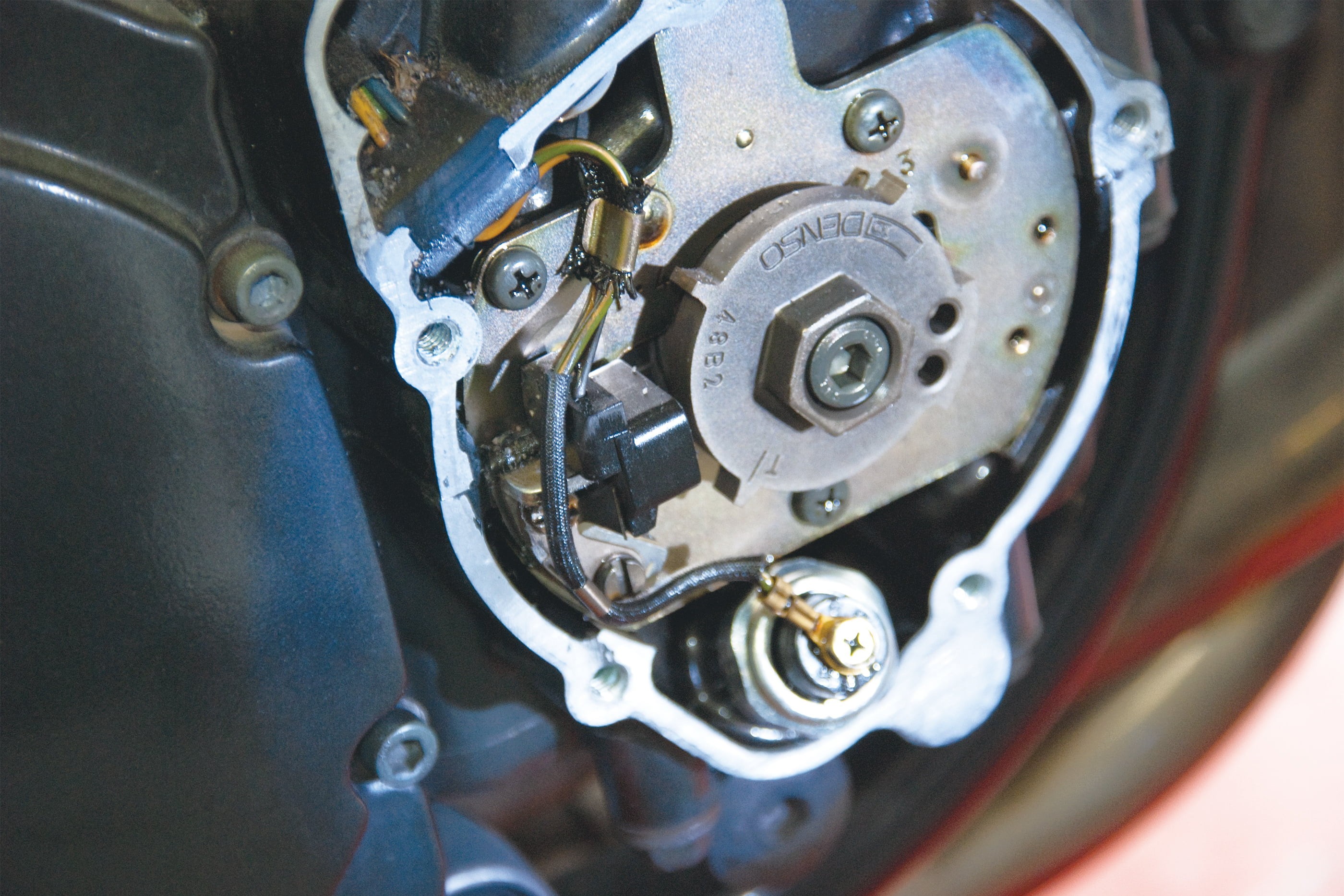

Auf dem Kurbelwellenstumpf montierte Kollektorlichtmaschinen muss man zur Überprüfung nicht ausbauen. Es genügt, die Batterie abzuklemmen und den Lichtmaschinendeckel zu demontieren, um Kollektor, Rotor und Stator zu überprüfen.

Der Kollektor hat keine Nuten. Eine schlechte Lichtmaschinenleistung kann auf einen verölten Kollektor, verschlissene Kohlebürsten oder defekte Andruckfedern zurückzuführen sein. Es sollte sich kein Motoröl und kein Regenwasser in der Lima-Kammer befinden (ggf. entsprechende Dichtungen wechseln). Die Statorwicklungen werden wie oben beschrieben auf Durchgang bzw. Masseschluss an den entsprechenden Kabelanschlüssen überprüft. Die Rotorwicklungen werden direkt zwischen den beiden Kupferbahnen des Kollektors geprüft (wie beschrieben). Es muss ein niedriger Widerstand festgestellt werden (ca. 2–6 Ohm, genaue Werte entnimmst du bitte der Reparaturanleitung zu deinem Modell), ist er Null, liegt ein Kurzschluss vor, ist er hoch, besteht ein Wicklungsbruch. Gegen Masse muss hingegen ein unendlich hoher Widerstand festgestellt werden.

Prüfung Regler/Gleichrichter: wie oben beschrieben.

Wenn die Lichtmaschine sich als Defekt herausstellt, ist zu überlegen, ob sich die Instandsetzung durch einen Spezialbetrieb lohnt, ob ein kostspieliges Originalersatzteil angeschafft werden muss oder ob eventuell ein funktionstüchtiges/ geprüftes Gebrauchtteil mit Gewährleistung von einem entsprechenden Anbieter beschafft werden kann – Preisvergleiche rentieren sich.

Batterie-Zündkreis überprüfen – so geht’s

Step 1: Zündspannung mit dem Zündspannungsprüfer testen

01 – Zündspulen, Zündstecker, Zündkabel, Zündkerzen

Will das Bike nicht anspringen, obwohl der Starter den Motor dreht und ein korrektes Benzin-Luft-gemisch in den Motor gelangt (die Zündkerze also feucht wird), ist ein Defekt am Stromkreis der Zündung die Ursache. Bei schwachem oder ausbleibendem Zündfunken unterziehst du zunächst Kabelanschlüsse, Zündkerzen und Zündstecker einer Sichtprüfung. Überalterte Kerzen, Stecker und Zündkabel wechselt man am besten gleich aus. Die Verwendung von Iridiumzündkerzen verbessert das Startverhalte (besseres Freibrennverhalten, stärkerer Zündfunke). Zeigen sich am Gehäuse der Zündspule dünne, verbrannt wirkende Adern, könnten dies Stromkriechstrecken sein, die auf Verschmutzung oder Materialermüdung des Spulenkörpers zurückzuführen sind (reinigen oder auswechseln).

Auch Feuchtigkeit kann durch Haarrisse in die Zündspule eindringen und zu Kurzschlüssen führen. Ältere Zündspulen versagen häufig nach dem Warmlaufen den Dienst und funktionieren nach Abkühlung wieder – auch hier hilft nur das Auswechseln der Komponenten.

Um die Qualität des Zündfunkens zu prüfen, kann die Funkenstrecke mit Hilfe eines Funkenstreckenprüfers festgestellt werden.

Ein ausreichend starker Funke sollte eine Distanz von wenigstens 5–7 mm vom Zündkabel gegen Masse überspringen (der Funke einer wirklich guten Spule springt durchaus 10 mm und weiter). Es ist nicht ratsam, den Funken ohne Funkenstreckentester an die Motormasse springen zu lassen, denn dies kann die Zündbox schädigen und du kannst – wenn du das Kabel mit der Hand hältst – bei der Arbeit leicht einen Stromschlag bekommen.

Ein schwacher Zündfunke kann (besonders bei älteren Fahrzeugen) aber auch auf einen Spannungsabfall im Zündkreis zurückzuführen sein (z. B. aufgrund korrodierter Kabel – Überprüfung siehe unten). Die Überprüfung der Zündspule selbst überlassen wir im Verdachtsfalle am besten einer Fachwerkstatt.

Step 2: Pickup der Zündbox

02 – Zündbox

Sind Zündkerzen, Zündstecker, Zündspulen und Kabelanschlüsse in Ordnung und dennoch erhältst du keinen Zündfunken, liegt ein Defekt an der Zündbox oder deren Ansteuerung (s. u.) vor. Die Zündbox selbst ist ein sensibles und leider auch kostspieliges Bauteil, es sollte daher ausschließlich von einer Fachwerkstatt überprüft werden, die über ein geeignetes Spezial-Testgerät verfügt. Überprüfen kannst du daheim nur, ob die Kabelanschlüsse sich in einwandfreiem Zustand befinden.

Elektronikzündungen erhalten ihren Impuls von einem Rotorfinger, der in der Regel auf einem Kurbelwellenzapfen angebracht ist und eine Impulsgeberspule („Pickup“) ansteuert. Ein Pickup kannst du selbst mit dem Multimeter überprüfen.

Stellen dazu den Messbereich 2 KOhm für eine Widerstandsmessung ein. Klemme das Pickup ab, halte die Prüfspitzen an die Anschlüsse und vergleiche den Messwert mit dem Werkstatthandbuch zu deinem Fahrzeugmodell. Ein zu hoher Widerstand deutet auf eine Unterbrechung, ein zu niedriger auf einen Kurzschluss hin. Nun Multimeter auf Messbereich 2 MOhm umstellen und den Widerstand zwschen Wicklung und Masse feststellen – ist er nicht „unendlich“, liegt ein Masseschluss vor, die Spule ist zu ersetzen.

Starterkreis überprüfen – so geht’s

Step 1: Anlasserrelais auf Durchgang testen

01 – Starterrelais

Wenn beim Startversuch trotz gut geladener Batterie nur ein klackerndes bzw. schnarrendes Geräusch ertönt, ohne dass der Anlasser den Motor dreht, liegt vermutlich ein Fehler am Starterrelais vor. Das Starterrelais dient zur Entlastung der Verkabelung und des Schalters des Starterkreises. Zur Überprüfung das Relais am besten demontieren. Multimeter auf Widerstandsmessung (Messbereich 200 Ohm) einstellen. Prüfspitzen an den „dicken“ Batterieanschluss und den dicken Anschluss zum Startermotor klemmen. Minus-Anschluss einer gut aufgeladenen 12 Volt Batterie an die Minusseite des Relais (s. Schaltplan zum jeweiligen Motorradmodell), Plus-Anschluss an die Plusseite des Relais (s. Schaltplan – in der Regel die Verbindung zum Startknopf) halten.

Das Relais muss jetzt „klicken“ und ein Widerstand von 0 Ohm gemessen werden.

Ist der Widerstand deutlich höher als 0 Ohm, wäre das Relais defekt, auch wenn es klickt. Klickt das Relais nicht, ist es ebenfalls zu ersetzen. Wenn die Sollwerte einem Werkstatthandbuch zum jeweiligen Motorradmodell entnommen werden können, lässt sich mit einer Ohmmessung zusätzlich der innere Widerstand des Relais überprüfen, dazu hält man die Prüfspitzen des Messgeräts an die „dünnen“ Anschlüsse des Relais und liest den Wert ab.

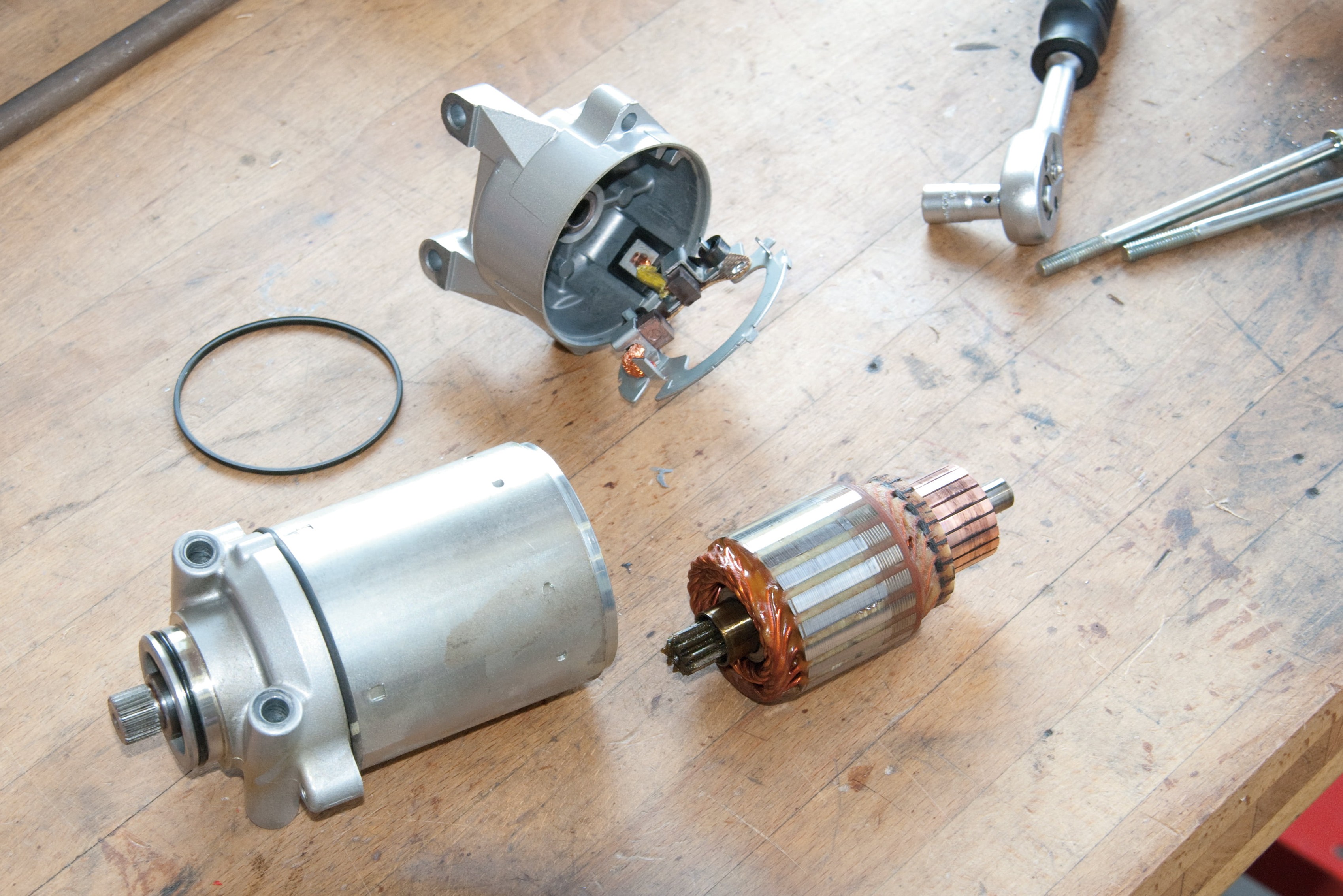

Step 2, Abb. 1: Zerlegter Anlasser

02 – Anlasser

Zeigt der Anlasser bei intaktem Anlasserrelais keine Funktion, obwohl die Batterie gut aufgeladen ist, sollte zunächst der Startknopf untersucht werden – an älteren Fahrzeugen unterbricht Korrosion häufig den Kontakt. Hier hilft das Säubern mit Schleifpapier und ein wenig Kontaktspray. Der Startknopf lässt sich überprüfen, indem man bei abgeklemmten Kabelzugängen eine Widerstandmessung mit dem Multimeter durchführt. Wird ein höherer Widerstand als 0 Ohm messbar, ist der Schalter nicht in Ordnung (noch einmal reinigen, erneut messen).

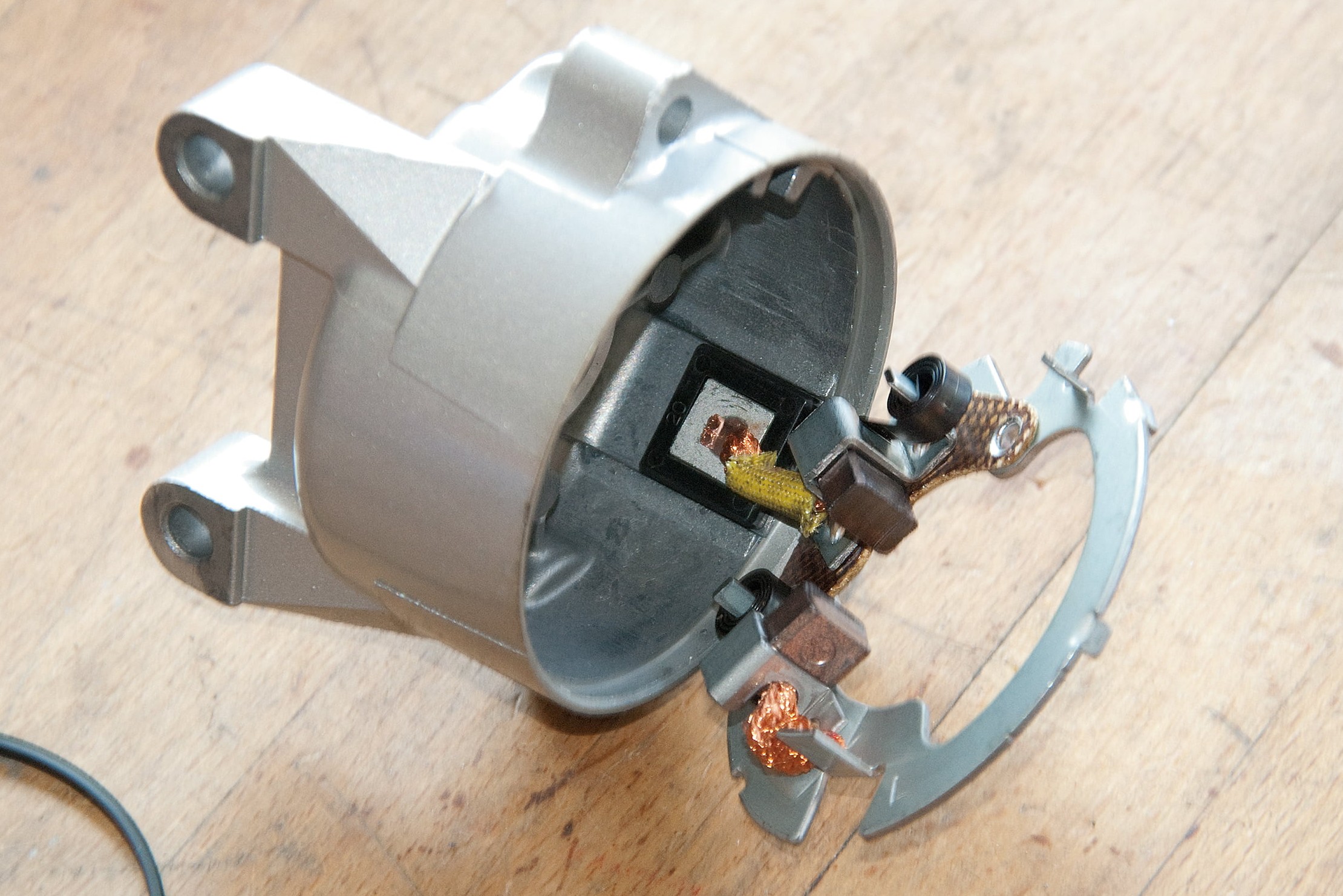

Muss der Anlasser selbst durchgecheckt werden, baut man ihn am besten aus (Batterie abklemmen) und zerlegt ihn.

Step 2, Abb. 2: Diese Kohlebürsten sind noch gut

Dann überprüft man zunächst die Andruckkraft der Bürstenfedern und die Länge der Kohlebürsten (abgenutzte Kohlebürsten auswechseln). Der Kollektor wird mit Benzin oder Bremsenreiniger gereinigt (muss fettfrei sein), ggf. leicht mit feinem Schleifpapier (Glaspapier) überarbeitet.

Step 2, Abb. 3: Tiefe der Kollektornuten prüfen

Die Kollektornuten sollten eine Tiefe von ca. 0,5–1 mm haben, ggf. kann man sie mit einem dünnen Sägeblatt nachschneiden (oder Rotor ersetzen).

Step 2, Abb. 4: Durchgangstest zwischen den Kollektornuten machen …

Um den Rotor auf Masseschluss und Durchgang zu testen, wird die bereits bei der Lichtmaschine beschriebene Widerstandsmessung vorgenommen: Wir stellen unser Multimeter zunächst auf den Messbereich 200 Ohm ein und messen die Widerstände jeweils zwischen zwei Kollektorlamellen des Rotors in allen möglichen Kombinationen.

Es muss stets ein niedriger Widerstand festgestellt werden (unter 1 Ohm – den genauen Wert entnimmst du bitte der Reparaturanleitung zu deinem Modell).

Step 2, Abb. 5: … und Rotor auf Masseschluss prüfen

Ist er zu hoch, liegt eine Unterbrechung vor und der Rotor ist defekt. Nun auf dem Multimeter Messbereich bis 2 MOhm wählen. Rote Prüfspitze an je eine Kollektorlamelle, schwarze Prüfspitze an die Achse (Masse) halten. Es muss jeweils ein unendlicher Widerstand gemessen werden, sonst liegt ein Masseschluss vor, der Rotor wäre ebenfalls defekt.

Hat der Anlasserstator Feldwicklungen anstelle von Dauermagneten, diese ebenfalls auf Masseschluss (ist der Widerstand zwischen Masse und Feldwicklung nicht unendlich, Wicklung austauschen) und Durchgang (Widerstand in der Wicklung sollte gering sein, s. o.) prüfen.

Kabelbaum, Schalter etc. überprüfen – so geht’s

Step 1: Grünspanige Kabelseele führt zum Spannungsabfall

01 – Schalter, Stecker, Zündschlösser, Kabelstränge

Korrosion und Verschmutzung können im Laufe der Jahre hohe Übergangswiderstände in Steckern und Schaltern aufbauen, vom „Kupferwurm“ (Korrosion) befallene Kabelstränge sind schlechte Leiter. Im Extremfall wird so ein Bauteil ganz lahm gelegt, während leichtere Schäden die Leistungsfähigkeit von betroffenen Verbrauchern wie Beleuchtung oder Zündung mehr oder weniger spürbar mindern. Häufig reicht es bereits, die Bauteile einer Sichtkontrolle zu unterziehen: Grüne Steckerzungen, vergammelte Schalterkontakte müssen saubergeschabt oder geschmirgelt und mit etwas Kontaktspray wieder montiert werden. Kabel mit grünlicher Seele wechselt man aus. Ein Kabelquerschnitt von 1,5 ist in der Regel am Motorrad ausreichend, die Haupt-Plusleitung wählt man etwas dicker, die Verbindung der Batterie zum Anlasserrelais und das Starterkabel sind speziell dimensioniert.

Genauen Aufschluss über die Leitfähigkeit bringt eine Widerstandsmessung. Dazu Batterie abklemmen, Multimeter auf Messbereich 200 Ohm einstellen, Prüfspitzen an die Kabelzugänge des Schalters oder Steckers halten (Schalter in Funktionsstellung). Wird ein höherer Widerstand als annähernd 0 Ohm messbar, liegen Defekte, Verschmutzungen oder Korrosionsschäden vor.

Auch die Messung des Spannungsabfalls kann Aufschluss über die Qualität der Stromversorgung eines Bauteils geben. Dazu am Multimeter den Messbereich 20 V Gleichspannung wählen. Plus- und Minuskabel vom Verbraucher lösen, schwarze Prüfspitze an Minus-, rote Prüfspitze an Pluszuleitung halten. Es muss eine Spannung von ca. 12,5 Volt (also die möglichst unverminderte Batteriespannung) zu messen sein – niedrigere Werte lassen auf Verluste schließen.

02 – Kriechströme

Du hast dein Bike einige Tage nicht gefahren, und schon ist die Batterie tiefentladen? Daran ist entweder ein „heimlicher Verbraucher“ schuld (z. B. eine Uhr, die übers Bordnetz läuft), oder ein Kriechstrom „lutscht“ deine Batterie leer. Solch ein Kriechstrom kann z. B. am Zündschloss, einem defekten Schalter, einem Relais oder einem eingeklemmten bzw. durchgescheuerten Kabel seine Ursache haben. Ein Kriechstrom lässt sich durch eine Amperemessung mit dem Multimeter aufspüren.

Bedenke, dass dein Multimeter keinesfalls mit mehr als 10 A belastet werden darf – andernfalls würde es überhitzen (siehe Sicherheitshinweise beim jeweiligen Multimeter). Eine Amperemessung an der Pluszuleitung zum Anlasser, am dicken Batteriekabel zum Anlasserrelais oder an der Lichtmaschine muss daher in jedem Falle unterbleiben!

Schalte zunächst am Bike die Zündung aus und nimm das Minuskabel von der Batterie. Wähle am Multimeter den Messbereich „Milliampere“ vor. Halte die rote Prüfspitze an das gelöste Minuskabel und die schwarze Prüfspitze an den Minuspol der Batterie. Ist ein Strom messbar, liegt ein Kriechstrom vor.

Die Quelle lässt sich nun eingrenzen, indem man Stück für Stück die Sicherungen des Motorrades herausnimmt. Der Stromkreis, dessen Sicherung das Messgerät nun „zum Schweigen“ bringt, führt den Kriechstrom und muss im Detail durchgecheckt werden.

Massefehler

Blinkt dein Rücklicht schwach mit, wenn du die Fahrtrichtungsanzeige betätigst? Bringen die elektrischen Funktionen nicht die volle Leistung? Dann liegt an deinem Fahrzeug vermutlich ein Massefehler vor. Achte stets auf einen festen Anschluss des Massekabels (und natürlich auch des Pluskabels) an der Batterie. Korrosion an den Polen kann ebenfalls zu „Kontaktschwierigkeiten“ führen – diese ist nicht immer sofort sichtbar. Schabe dunkel angelaufene Bleipole mit einem Messer blank. Etwas Polfett schützt vor erneuter Korrosion.

Bonus-Tipps für echte Schrauber

Das zweckentfremdete Lenkkopflager

Das Lenkkopflager ist eigentlich nicht dafür gedacht, um als Massenanschluss für verschiedene Stromabnehmer zu dienen. Trotzdem gibt es Motorräder, bei denen das so ist. Und selbst wenn das Lager den Job übernehmen kann, ist das nicht gut. Schnell können 10 Ampere und mehr zusammenkommen, es britzelt an den Lagern und winzige Schweißpunkte bilden sich auf Kugeln und Rollen. Der Verschleiß wird größer. Umgehe das mit einem kleinen Draht, der von der Gabel zum Rahmen führt. Erledigt.

… Und mitten in der Kurve geht der Motor aus

Das kann passieren, wenn ein Neigungsschalter ausgelöst wird, der den Motor normalerweise nur bei einem Unfall abschaltet. Bei verschiedenen Motorrädern sind solche Schalter im Einsatz. Durch Umbauarbeiten an diesen Fahrzeugen und falsche Montage kann es zu gravierenden Fehlfunktionen kommen, die gefährlich werden können. Lebensgefährlich.

Steckverbindungen – bitte wasserdicht

Offene Steckverbindungen sind offen gestanden großer Mist. Mag sein, dass sie bei trockenem, sonnigen Motorradwetter auch ihren Dienst gut erledigen. Bei Regen und feucht-nassem Wetter sieht's gern mal anders aus. Besser du tauschst solche Steckverbindungen gegen wasserdichte, dann hast du Ruhe. Auch am und nach dem großen Waschtag!

Das Louis Technikcenter

Solltest du eine technische Frage zu deinem Motorrad haben, wende dich gerne an unser Technik-Center. Dort hat man Erfahrung, Nachschlagewerke und Adressen ohne Ende.

Bitte beachten!

Bei den Schraubertipps handelt es sich um allgemeine Vorgehensweisen, die nicht für alle Fahrzeuge oder alle einzelnen Bauteile zutreffend sein können. Die jeweiligen Gegebenheiten bei dir vor Ort können unter Umständen erheblich abweichen, daher können wir keine Gewähr für die Richtigkeit der in den Schraubertipps gemachten Angaben übernehmen.

Wir danken für dein Verständnis.

Das große Louis Schrauberhandbuch

Die gedruckte Version im Onlineshop

Das große Louis Schrauberhandbuch gibt's auch gedruckt zu kaufen: in Farbe und im praktischen A4-Format zum Selbstkostenpreis.